Samsung Electronics: Einsatz von Glas-Substrat ab 2028 geplant

Gemäß südkoreanischen Medienberichten plant Samsung den Einsatz von revolutionärem Glas-Substrat ab 2028 für Interposer von AI-Chips, wo sie klassische Silizium-Interposer ablösen. Bis dahin gibt es aber noch einige Herausforderungen zu bewältigen.

Glas soll im Packaging die Zukunft gehören

1995 erfolgte die Einführung des Organic Substrate, wie es heute in jedem PC, Notebook oder Server in Form von LGA- oder BGA-Chips als Prozessor, Grafikkarte, Chipsatz oder sonstigem Chip steckt. Seinerzeit kam die organische, weil auf Kohlenstoff basierende Variante als Ablösung für die anorganische Variante mit Keramik, die nur eine relativ kurze Lebensspanne aufwies.

Nach 30 Jahren ist aber auch mit dem heutigen Substrat nicht mehr alles machbar, es zeigen sich Grenzen auf, die vor allem in den letzten Jahren deutlich sichtbarer wurden, Stichwort Größe. Es wird Zeit für eine neue Revolution, verschiedene Hersteller einschließlich Samsung denken, es ist das Glas-Substrat. Vor zwei Jahren gingen einige Firmen, allen voran Intel, damit an die Öffentlichkeit.

In den letzten zwei Jahren wurden die Roadmaps klarer gestaltet, zusätzliche Firmen und Partner haben sich gezeigt. Auch AMD will beispielsweise schnell auf Glas-Substrat setzen, sobald diese Packaging-Technologie auch wirklich serienreif ist. Denn die Werbeversprechen ziehen für diese Chips. Vermutlich gilt das deshalb für fast jedes Unternehmen im AI-Umfeld, in dem die Packages und Chips stetig größer und leistungsfähiger werden. Der Termin 2028, der nun bei Samsung ins Spiel gebracht wurde, deckt sich mit AMDs Ziel, 2028 hier eventuell etwas vorweisen zu können.

Glas-Substrat in groß und klein als PLP

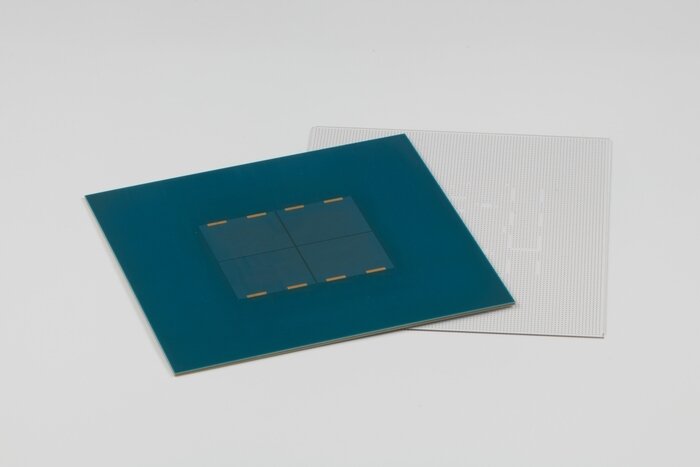

Die aktuellen Samples beim Glas-Substrat sollen beachtliche 510 mm × 515 mm groß sein, werden dann je nach Bedarf in kleinere Stücke geschnitten. Um die Arbeit mit Prototypen zu beschleunigen, soll Samsung Lösungen im Bereich von 100 mm × 100 mm oder noch kleiner anstreben. Dies soll sowohl die Produktion als auch Implementierung beschleunigen und letztlich schneller zur Serienreife führen, hofft man.

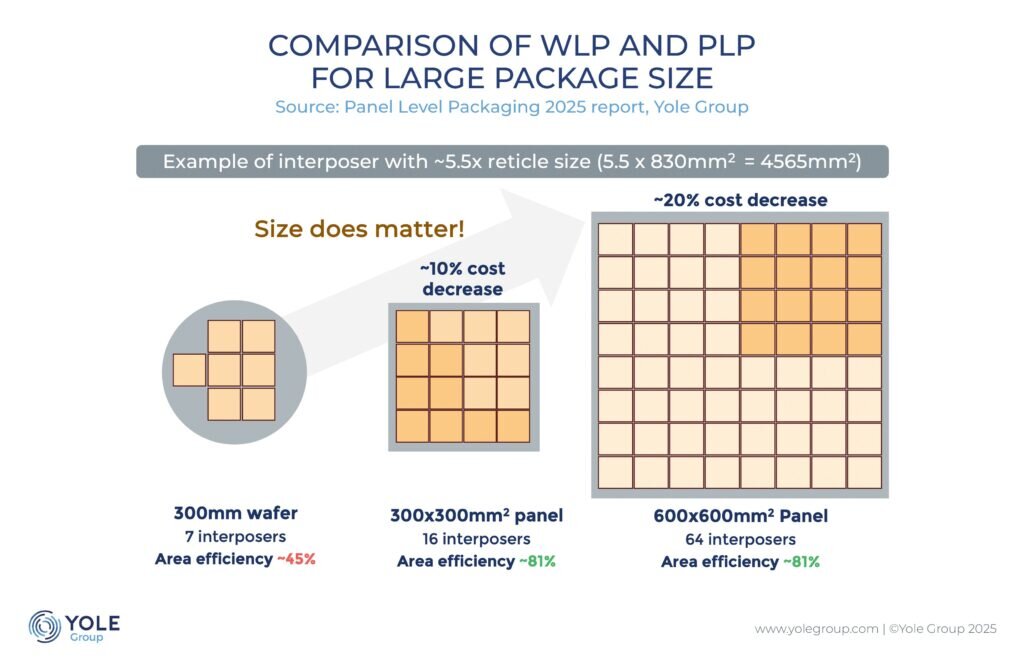

In Stein ist das alles aber noch nicht gemeißelt. Auf einem Samsung-Campus in Südkorea soll eine entsprechende Fabrik entstehen, dafür sind aber auch auswärtige Zulieferer nötig, wie vermutlich auch die deutsche Firma LPKF Laser & Electronics SE (LPKF), die kürzlich erst weitere Kooperationen in dem Bereich geschlossen hatten. Zum Einsatz kommt dabei das sogenannte Panel-level packaging (PLP) anstatt einem Wafer-level packaging (WLP), da dies insbesondere für große rechteckige Produkte einen deutlichen Vorteil in der Wirtschaftlichkeit verspricht. Samsung und andere Firmen haben damit aber bereits Erfahrung.